PLM

Koncept Digitálního podniku je komplexní reprezentace reálné výroby, která zobrazuje výrobní procesy ve virtuálním prostředí. Používá se především k procesnímu plánování, simulaci a optimalizaci výrobních procesů složitých produktů (automobily, vlaky, letadla, lodě, atd.) nebo produktů, u kterých je nemožné nebo velice nákladné vytvořit model prototypu (jaderná energetika, atd.). Pomocí tohoto konceptu je také možné plánovat a řídit životní cyklus produktu. Ve své podstatě koncept Digitálního podniku řadí celý výrobní podnik do kategorie velmi komplexních produktů s dlouhou životností, jež se v krátkém časovém intervalu musí postarat o optimální inovaci svých výrobků, s ohledem na reakce trhu.

Pohledů na životní cyklus produktu je velice mnoho a každá instituce (firma, škola, univerzita) může mít tento pohled jiný, jelikož se každý zaměřuje na rozdílné odvětví nebo rozdílným odvětvím kladou jinou důležitost. Na Západočeské univerzitě v Plzni se k řízení životního cyklu výrobku používá řada nástrojů. Nejkomplexnějšími z nich jsou balíky digitální továrny od firmy Siemens PLM Software a od firmy Dassault Systemes. Tyto balíky se skládají z několika nástrojů počínaje konstrukčními CAD/CAM, přes plánovací nástroje a konče simulačními a optimalizačními nástroji. Výhodou těchto komplexních balíků je datová návaznost mezi jednotlivými nástroji a celková správa celého „virtuálního podniku“. V dalším textu použijeme pro demonstraci pouze balík od společnosti Siemens PLM Software, konkrétně pak nástroje NX a TECNOMATIX (Process Designer, Process Simulate, Plant Simulatin a Jack). Datová návaznost jednotlivých dílčích modulů je zajištěna pomocí formátu JT, který je podporován všemi nástroji v balíku a tím odpadá problém komunikace mezi jednotlivými pracovišti (konstrukce, technologie, plánování, logistika, atd.).

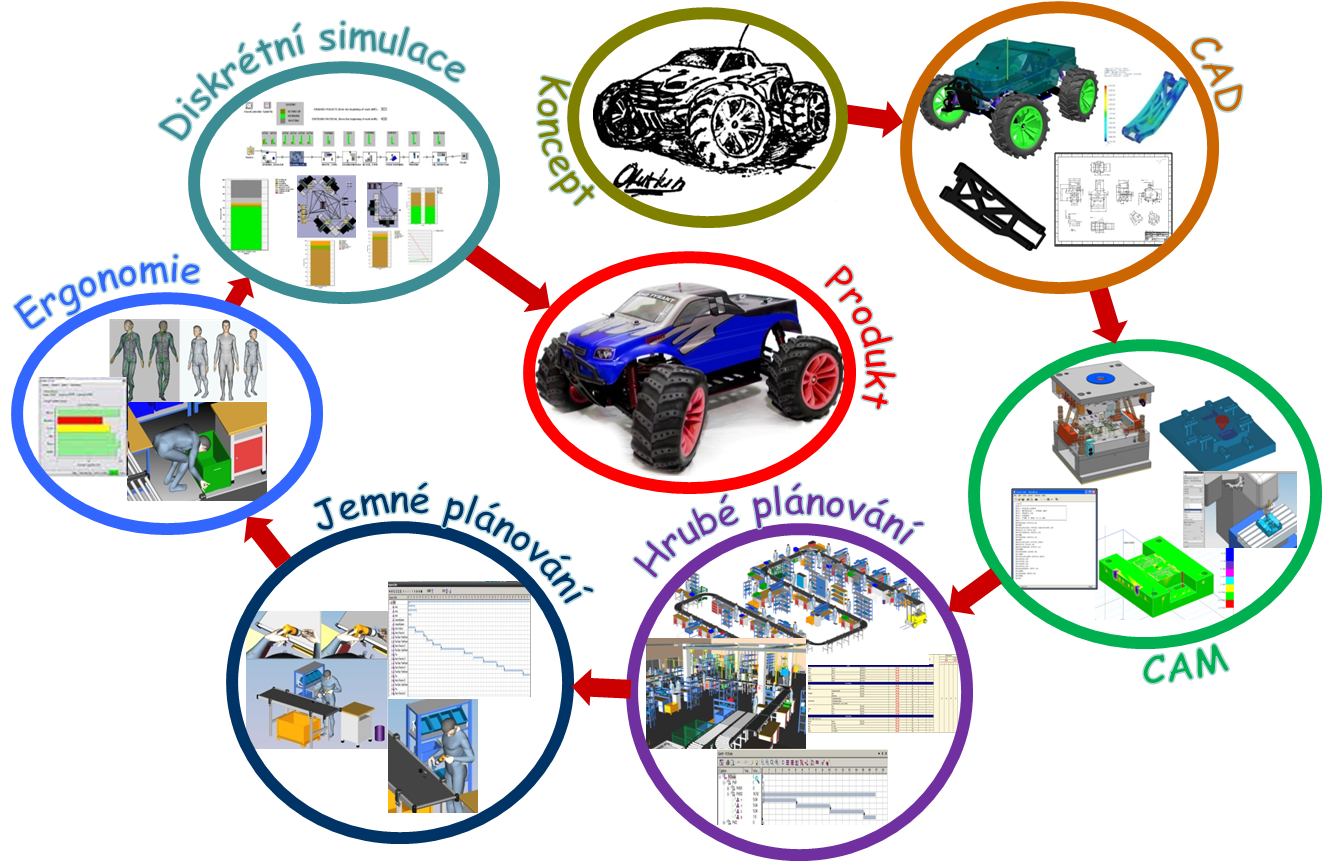

Vývoj nového produktu v Digitálním podniku (respektive na Západočeské univerzitě – ZČU) lze rozdělit do několika dílčích etap:

- Návrh konceptu produktu návrhářem.

- Konstrukční řešení konceptu konstrukčním inženýrem – katedra konstrukce.

- Návrh technologie výroby technologem – katedra technologie obrábění.

- Návrh pracovišť a výrobního sytému – katedra průmyslového inženýrství a managementu.

- Analýza pracovišť – katedra průmyslového inženýrství a managementu.

- Simulace výroby – katedra průmyslového inženýrství a managementu.

- Realizace projektu.

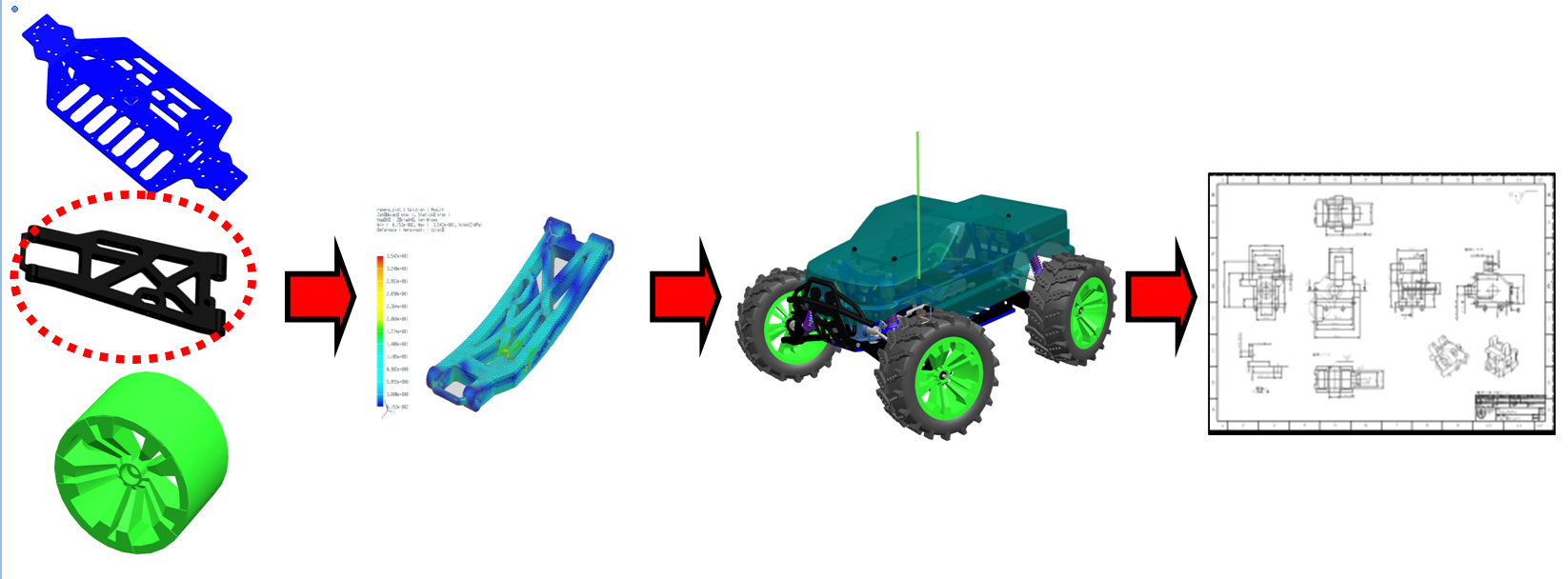

V rámci pracovišť ZČU je tedy životní cyklus výrobku zachycen od počátečních fází návrhu výrobku až po finální fáze popisující simulaci jeho výroby (Obr. 1). Samozřejmě, že celý životní cyklus zahrnuje i servis, provoz a konečnou likvidaci produktu, ale tyto fáze zatím nejsou dostatečně softwarově podchyceny a proto s nimi zatím nepracujeme.

Obr. 1 Koncept životního cyklu na ZČU

Návrh konceptu

Podle potřeby poptávky, navrhne návrhář produkt, který zajistí uspokojení potřeb zákazníka. Jedná se spíše o ideu tvaru a funkcí, které bude výrobek dělat a jak bude vypadat. Tento návrh slouží konstruktérovi pro jeho práci. Pro naší praktickou ukázku jsme jako navrhovaný produkt vybrali RC model auta.

Obr. 2 Návrh designu

Konstrukční řešení

Konstruktér zhotovuje výrobní dokumentaci pro technologii. Jeho cílem je navrhnout jednotlivé díly sestavy tak, aby celkový výrobek splňoval veškeré požadované funkce. K tomuto účelu slouží konstrukční nástroje (CAD systémy). Jak již jsme se dříve zmínili, v současné době se na trhu vyskytují pouze dvě společnosti, které nabízí komplexní softwarové balíky podporující Digitální podnik. Tyto softwarové balíky obsahují právě CAD systémy, jako jeden ze základních nástrojů. Jsou to:

- Dassault systems, kde je konstrukční nástroj CATIA

- Siemens PLM Software, kde je konstrukční nástroj NX (ukázky jsou pořízeny pomocí tohoto systému)

Tyto konstrukční nástroje (CAD systémy) umožňují konstruktérovi:

- Návrh jednotlivých částí produktu.

- Pevnostní, statické a dynamické analýzy.

- Virtuální kompletaci sestavy a simulaci její funkčnosti.

- Tvorbu výkresové dokumentace pro technologii.

Na Obr. 3 jsou vidět pevnostní a technologické analýzy na vybraný díl – závěsné rameno, označené tečkovaně.

Obr. 3 Ukázky práce konstruktéra v konstrukčním nástroji NX

Technologické řešení

Po tom co konstruktér vytvoří výkresovou dokumentaci, začne technolog zpracovávat výrobní postup pro jednotlivé komponenty a jejich následnou montáž v kompletní sestavu. Výrobním postupem se rozumí:

- Stanovení technologie strojů a nástrojů pro výrobu jednotlivých komponent.

- Stanovení řezných podmínek.

- Generování CNC programu (jsou-li ve výrobě použity CNC stroje).

Pro tuto práci lze opět využít technologických modulů, které jsou součástí CAD systému (NX). Tyto moduly umožňují technologovi virtuálně simulovat výrobní proces.

Technolog si zde může zvolit například:

- Způsob obrábění.

- Řezné podmínky obrábění.

- Řídicí systém CNC stroje.

- Analýzu přesnosti po obrobení.

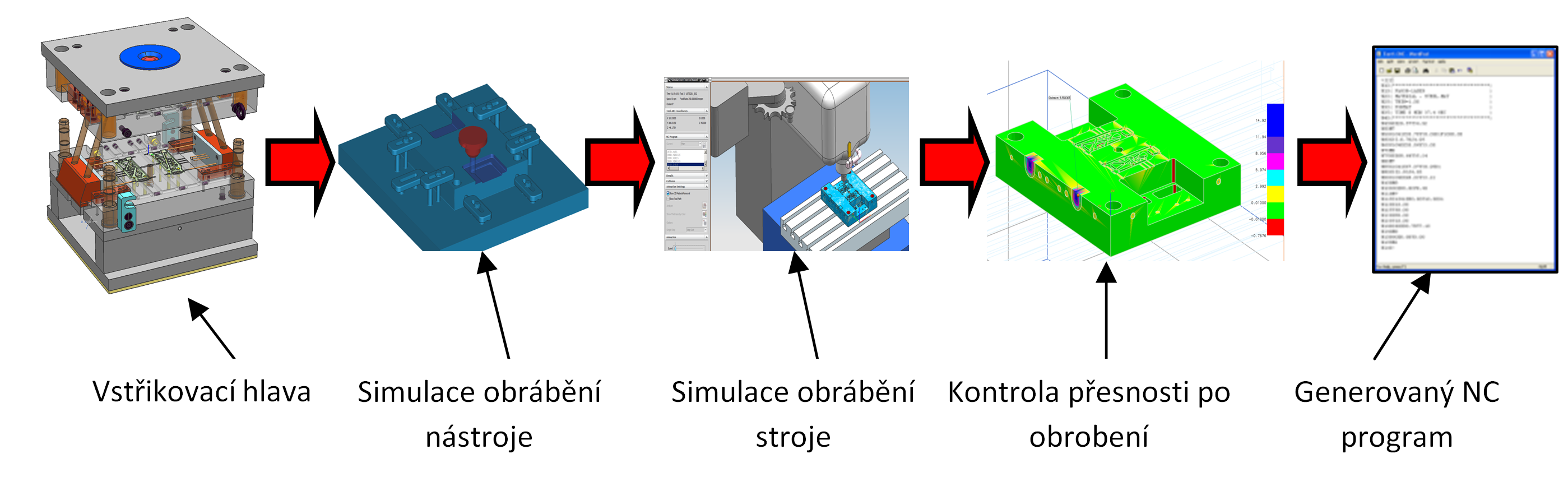

Na Obr. 4 lze opět vidět návrh vstřikovací hlavy lisu pro výrobu závěsného ramena a využití obráběcího modulu NX při obrábění základní desky této vstřikovací hlavy. Po definování řídicího systému obráběcího stroje, může technolog sledovat průběh obrábění celého obráběcího stroje. Lze simulovat pouze nástroj, nebo přímo celý obráběcí stroj. Technologický modul, obsahuje celou řadu typů obrábění, např. modul pro vyjiskřování, modul pro obrábění lopatek turbín atd. Výhoda tohoto modulu v NX je, že můžeme sledovat chod stroje přímo podle CNC programu.

Obr. 4 Ukázky technologických operaci v nástroji NX

Definování výrobního procesu

Po té, co je připravena technologie výroby přichází na řadu průmyslový inženýr, který má za úkol, dle typu výroby:

- Navrhnout výrobní procesy.

- Nastavit takt výrobní linky.

- Navrhnout jednotlivá pracoviště.

- Provést ergonomické analýzy pracovníků.

- Navrhnout celý výrobní systém.

- Navrhnout zásobování a logistiku.

K těmto úkolům slouží opět nástroje z balíku Digitálního podniku. V našem případě je výrobní systém produktu namodelován v programu TECNOMATIX.

Návrh výrobního procesu je složen z několika kroků:

- Hrubé plánování.

- Jemné plánovaní.

- Simulace a ověření jemného plánování.

- Ergonomické analýzy pracovišť.

- Diskrétní simulace výrobního systému.

Hrubé plánování

Při hrubém plánování jsou definovány zdroje, produkty a procesy jednotlivých operací. Pro tento krok je využit nástroj Process Designer.

Zdroje

Zdroji se rozumí vše co je potřeba pro zajištění procesu např. pracovní stůl, nářadí i samotní pracovníci.

Produkty

Produkty se rozumí jak vstupní tak výstupní komponenty či podsestavy. V našem případě jsou to jednotlivé díly RC modelu auta, jeho podsestavy i kompletní smontovaný model.

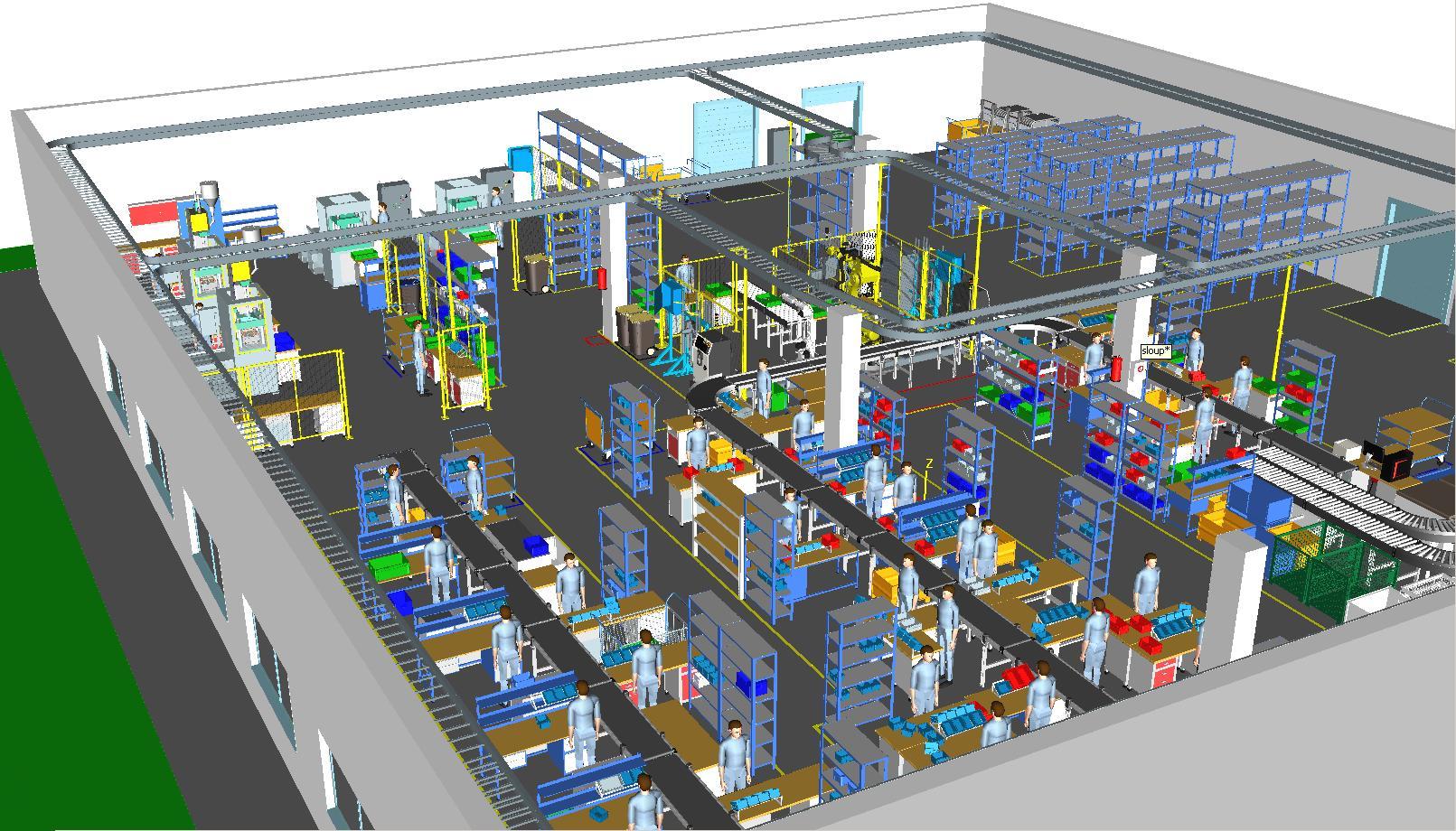

Obr. 5 Rozložení zdrojů haly pro výrobu RC modelu auta

Procesy

Proces přeměňuje vstupy na žádané výstupy. Při hrubém plánování rozdělíme operace na dílčí úkony, např. upnout díl do přípravku, nebo přemístit bednu s materiálem. Každé operaci se přiřadí zdroje (pracovník, šroubovák), vstupní a výstupní produkty (šrouby, závěsné rameno, šasi…) jak je vidět na Obr. 6. Poté je nutné definovat čas operace. Silnou stránkou Process Designer jsou časové tabulky s MTM kódy. Stačí definovat operaci, např. "Upnout díl do přípravku". Po definování operace Process Designer sám vypočítá čas pro tuto operaci.

Obr. 6 Definování operací

Jemné plánování

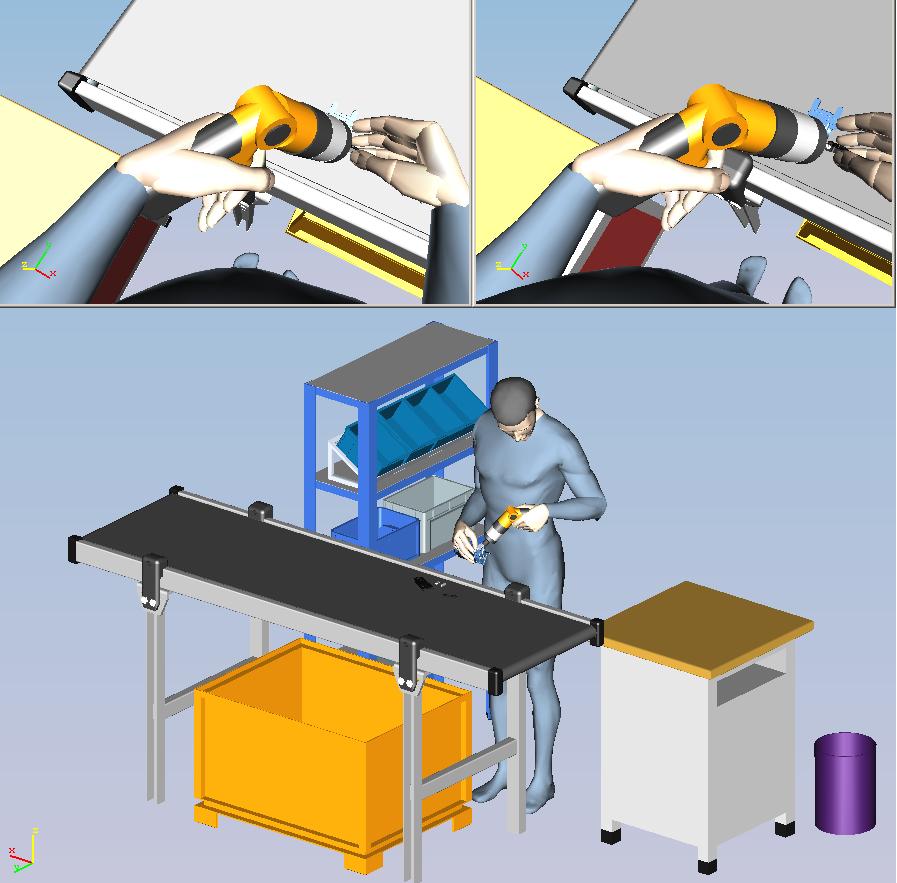

Pro ověření přiřazených časů z Process Designeru slouží nástroj Process Simulate. V tomto nástroji reálně simulujeme např. pohyb člověka při montáži. Operace definujeme do dílčích úkonů, jako jsou např. sevření prstů při uchopení součásti atd. Po spuštění simulace dostáváme čas operace, který porovnáme s časem z Process Designeru a následně můžeme čas upravit podle našeho uvážení.

Process Simulate slouží také k ověřování vhodnosti prostorového uspořádání např. kolize robotů v automatizované výrobě. Při simulaci pohybu robota lze uspořádat pracoviště tak, aby nehrozila kolize s ostatními objekty na pracovišti (kabely, potrubí, bariéry, atd.).

Ergonomické analýzy

Po definování operací, zdrojů, produktů a jejich simulování, se testují jednotlivá pracoviště v ergonomickém nástroji JACK. Tento nástroj obsahuje reálný model člověka s vazbami na kosti, svaly, klouby atd. Lze vybrat, jedná-li se o muže nebo o ženu, je-li člověk malý nebo velký, hubený či tlustý. Všechny tyto proporce ovlivňují námahu člověka při práci. Například obézní člověk se bude při práci, kde se bude často ohýbat namáhat více než člověk hubený.

Podle výsledků z jednotlivých analýz, je třeba přizpůsobit pracoviště danému pracovníkovi a opět upravit časy operací. Tento koloběh se opakuje, dokud nedosáhneme nejlepších výsledků.

Obr.7 Ergonomické analýzy v JACK

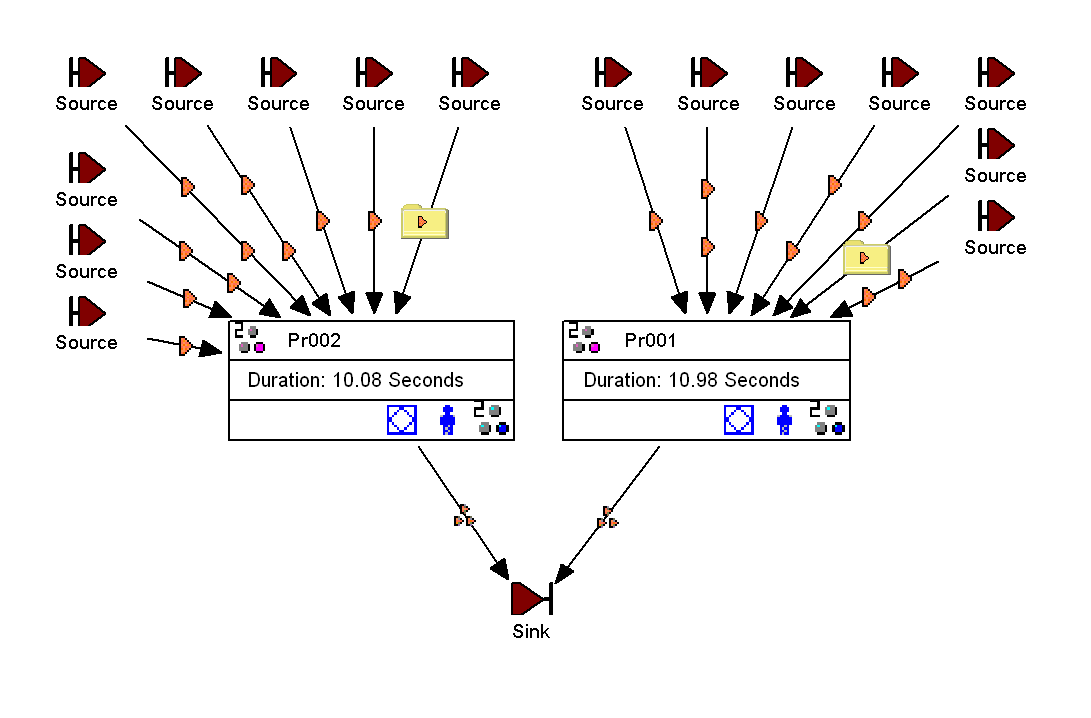

Diskrétní simulace

Poslední částí balíku TECNOMATIX je Plant Simulation sloužící k diskrétní simulaci výrobních procesů. Při definování výrobního procesu v Process Designeru, exportujeme data do Plant Simulation, ve kterém simulujeme výrobu. V tomto simulačním nástroji je možné definovat např. náklady na čas, zmetkovitost, poruchy strojů atd. a z výsledného reportu je vidět např. kolik vyrobíme kusů za určité období, jaké budou investice, jaká návratnost atd.

Závěr

V dnešní globalizované době, kdy náskok před konkurencí znamená značnou převahu na trhu, je třeba každou investici velice dobře zvážit. Největší výhoda Digitálního podniku je ta, že se všechno děje ve virtuálním světě. Je možné vyzkoušet nespočet scénářů a problémů, které by mohly nastat v reálném podniku. Když nastane problém ve virtuálním modelu, není těžké ho odstranit, nastane-li však v reálném podniku, jeho řešení bývá velice nákladné. Další velkou výhodou je datová jednotnost. Stačí jeden formát dat, se kterým můžeme pracovat se všemi nástroji Digitálního podniku.

Náklady na Digitální podnik jsou pouze náklady na čas strávený přípravou virtuálního modelu a pořizovací náklady softwaru. Každý podnik musí zvážit, zdali je pro něj výhodný celý balík Digitálního podniku nebo jen některý z jeho nástrojů.